Трещиностойкость шпал

В мировой практике имеется опыт производства железобетонных шпал по беспропарочной технологии. В России первую опытную партию таких шпал изготовили аналогичным образом с применением отечественных материалов в 2006 г. на Чудовском заводе ЖБШ, используя исследования, проведенные в Петербургском государственном университете путей сообщения («Путь и путевое хозяйство», 2006, № 9). По всем показателям шпалы соответствовали предъявляемым требованиям и обеспечивали прочность даже при снижении расхода цемента, принятого на заводе, на 30 кг/м3.

Внедрение беспропарочной технологии позволит обеспечить долговечность изделий. В России нет опыта эксплуатации шпал, изготовленных таким способом. Поэтому провели испытания на трещиностойкость и деформативность шпал после года их хранения в натурных условиях.

Изучены три партии шпал, отформованных в один день. Первая партия была сделана по традиционной технологии, т.е. есть при тепловлажностной обработке с температурой изотермической выдержки 80 °С, вторая и третья - по беспропарочной технологии. При изготовлении второй партии шпал применялась добавка - «Петролафс», разработанная ПГУПСом. Третья партия выпущена с модифицированной добавкой «Лигнопан Б-2», производимой ООО «Биотекс». В ходе испытаний при нагружении шпал с шагом 10 кН определяли скорость распространения ультразвука в подрельсовом и среднем сечении шпал прибором UK 1401 и величину деформаций в подрельсовом сечении индикатором часового типа.

Использование беспропарочной технологии не сказалось существенно на кинетике нарастания деформаций в шпалах под нагрузкой по сравнению с пропарочной заводской технологией. При нагрузке 150 кН величина изгиба шпал в подрельсовом сечении в среднем колебалась в пределах 1,90-1,97 мм.

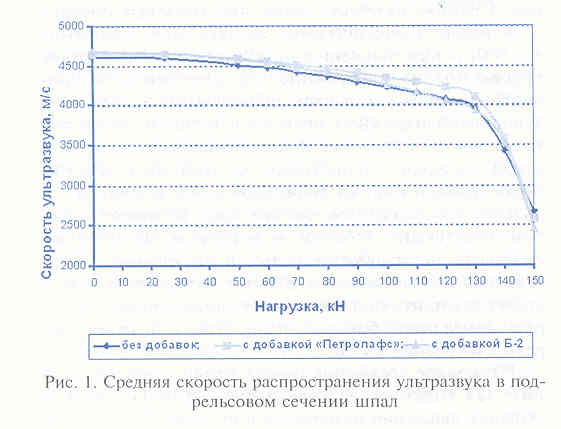

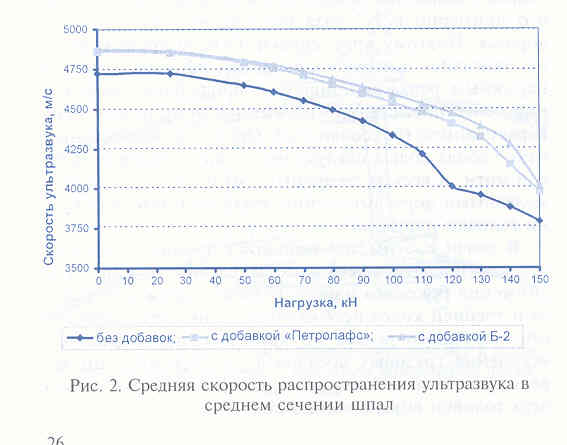

Заметные отличия зафиксированы при определении изменения скорости распространения ультразвука под нагрузкой как в подрельсовом, так и в среднем сечении. Как известно, с образованием микротрещин скорость распространения ультразвука в бетоне постепенно снижается, а при образовании раскрывшейся трещины резко падает.

Начальная скорость ультразвука оказалась выше в шпалах, изготовленных по беспропарочной технологии, что свидетельствует о более высокой прочности бетона. В шпалах с добавкой «Петролафс» в подрельсовом сечении (рис. 1) отмечено более плавное снижение скорости ультразвука, хотя точка перегиба соответствует 130 кН, как и в контрольных шпалах, изготовленных по пропарочной технологии. При использовании добавки «Лигнопан Б-2» скорость распространения ультразвука снижается быстрее, чем при «Петролафс», в точке перегиба также составляет 130 кН. Таким образом, все три партии в подрельсовом сечении имеют одинаковую нагрузку, соответствующую образованию раскрывшейся трещины, но при этом шпалы с добавкой «Петролафс» обеспечивают более упругую работу с меньшим микротрещинообразованием.

В среднем сечении (рис. 2) шпалы, изготовленные по беспропарочной технологии, имеют более высокие значения модуля упругости, прочности и трещиностойкости, чем контрольные. Это связано с разжижающим действием добавок при вибрации и лучшим уплотнением бетона в более тонком среднем сечении. В контрольных шпалах резкое падение скорости ультразвука зафиксировано при нагрузке свыше 110 кН, в других - при нагрузке свыше 130 кН.

Выполненные исследования демонстрируют, что через год хранения в натурных условиях шпалы, изготовленные по беспропарочной технологии, при статическом нагружении в подрельсовом сечении не уступают по трещиностойкости контрольным шпалам, а в среднем сечении обеспечивают более высокую трещиностойкость.

Т.М. Петрова, А.Ф. Серенко, В.Н. Егоров, Д.Ю. Опашко

Журнал «Путь и путевое хозяйство» № 2 2008 год.